检验材料抗氢致开裂性能

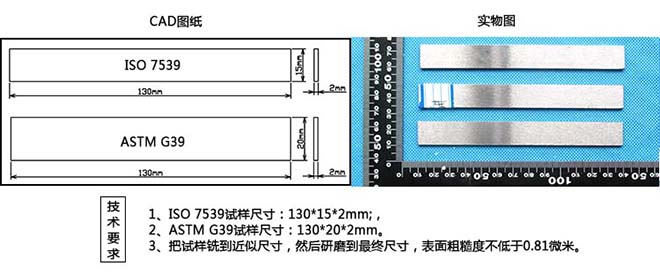

硫化氢是石油和天然气中最具腐蚀作用的有害介质之一,在天然气输送过程中,硫化氢对输送管线的应力腐蚀占很大比重。在湿硫化氢环境中使用时,硫化氢能导致碳钢内部出现氢鼓泡(HB)、氢致开裂(HIC)和应力导向的氢致开裂(SOHIC)。管材在含硫化氢等酸性环境中,因腐蚀产生的氢侵入钢内而产生的裂纹成为氢致开裂(HIC)。在石油天然气行业和石化行业中,如果在湿H2S环境下选用碳钢或低合金钢,那么钢板会发生很严重的脆化。这种脆化的机理是:H2S与钢材表面发生腐蚀反应产生氢,而后氢又被钢材吸收导致氢脆。对于低合金钢来说,这种破坏可分为以下几种类型:

1)氢诱导开裂(HIC)。HIC不需要应力就可以在钢材内部产生并传播。

2)硫化物应力开裂(SSC)。SSC主要出现在硬度高的区域,如焊缝区。

3)应力方向氢诱导开裂(SOHIC)。事实上,SOHIC可被看作是HIC和SSC共同作用的结果。

4)氢致延迟裂纹:容器在焊接过程中,焊接材料中水分或油污在电弧高温作用下分解产生氢,这些氢一部分进入熔融的焊缝金属中,当焊缝冷却时来不急扩散出去形成局部高压而导致焊缝出现微裂纹的现象。

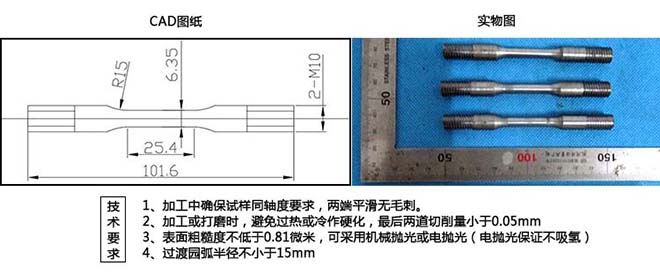

样品尺寸:长100mm,宽20mm。

1)厚度<30mm:平行取样,同一产品取1组样品,数量为3个;

2)30mm≤厚度<88mm:阶梯取样,同一产品取1组样品,数量为3个;

3)厚度≥88mm:阶梯取样,1样品厚度<30mm,按实际厚度取最大数量样品数。

| NACE TM0284 | 管线钢和压力容器抗氢致开裂评定方法 |

| GB/T 8650 | 管线钢和压力容器钢抗氢致开裂评定方法 |